Mesin Las Laser Logam Berkinerja Tinggi

Presisi Luar Biasa

Mesin las laser logam terkenal karena presisinya yang luar biasa. Sinar laser dapat difokuskan ke ukuran titik yang sangat kecil, sering kali dalam kisaran beberapa puluh mikron. Tingkat presisi yang tinggi ini memungkinkan operator untuk membuat las yang sangat teliti dan sangat akurat. Dalam industri seperti pembuatan perhiasan, di mana desain yang rumit dan pengerjaan logam yang halus merupakan norma, atau dalam manufaktur elektronik, di mana komponen terkecil perlu disambung dengan akurasi yang sangat tinggi, mesin ini sangat unggul. Titik fokus yang kecil memastikan bahwa masukan panas terkonsentrasi tepat pada area pengelasan. Hal ini meminimalkan zona yang terkena panas (HAZ), mengurangi risiko distorsi atau kerusakan pada material di sekitarnya dan menjamin las berkualitas tinggi dengan integritas sambungan yang sangat baik.

Pengelasan Berkecepatan Tinggi

Dibandingkan dengan banyak metode pengelasan tradisional, seperti pengelasan busur atau pengelasan busur tungsten gas (GTAW), mesin las laser logam menawarkan kecepatan pengelasan yang jauh lebih cepat. Kepadatan energi sinar laser yang tinggi memungkinkan peleburan logam yang cepat. Dalam pengaturan produksi industri, peningkatan kecepatan ini dapat menghasilkan peningkatan produktivitas yang substansial. Misalnya, di pabrik fabrikasi logam skala besar, penggunaan mesin las laser logam dapat secara drastis memangkas waktu yang diperlukan untuk mengelas beberapa komponen. Hal ini tidak hanya menghasilkan waktu penyelesaian yang lebih cepat tetapi juga meningkatkan hasil keseluruhan, menjadikannya solusi hemat biaya untuk produksi volume tinggi.

Kompatibilitas Material Serbaguna

Mesin-mesin ini menunjukkan fleksibilitas yang luar biasa dalam hal kompatibilitas material. Mesin-mesin ini dapat mengelas berbagai macam material logam secara efektif. Logam-logam umum seperti baja tahan karat, baja karbon, aluminium, dan tembaga dapat disambung dengan mudah. Selain itu, mesin-mesin ini dapat menangani logam paduan yang lebih eksotis seperti titanium dan logam paduan berbasis nikel. Selain itu, mesin las laser logam memiliki kemampuan untuk mengelas logam yang berbeda, tugas yang menantang dengan teknik pengelasan tradisional. Fleksibilitas ini membuat mesin-mesin ini sangat berharga dalam industri-industri seperti kedirgantaraan, di mana logam-logam yang berbeda digunakan dalam konstruksi komponen-komponen pesawat untuk menyeimbangkan kekuatan, berat, dan karakteristik kinerja lainnya.

Desain Kompak dan Portabel (dalam beberapa model)

Beberapa mesin las laser logam dirancang dengan struktur yang ringkas dan portabel. Tidak seperti sistem pengelasan tradisional yang besar dan stasioner, model portabel ini ringan dan memiliki kepala pengelasan yang ergonomis. Hal ini memungkinkan operator untuk membawa dan mengendalikan mesin dengan mudah, menjangkau area yang sulit diakses. Untuk industri seperti konstruksi di lokasi, di mana pengelasan perlu dilakukan di berbagai lokasi, atau bengkel otomotif yang mungkin memerlukan pengelasan di ruang sempit, portabilitas mesin ini merupakan pengubah permainan.

Panas Rendah - Zona Terkena Dampak

Sifat terkonsentrasi sinar laser pada mesin las laser logam menghasilkan zona yang terkena panas minimal. Ini merupakan keuntungan penting, khususnya saat bekerja dengan material yang sensitif terhadap panas atau saat menjaga integritas logam dasar menjadi hal yang sangat penting. Dalam aplikasi seperti pembuatan mesin presisi, di mana akurasi dimensi sangat penting, HAZ yang kecil memastikan bahwa area sekitar las tetap tidak terpengaruh. Ini mengurangi kebutuhan untuk pemesinan pasca-las atau tindakan korektif dan membantu menjaga sifat mekanis logam, seperti kekerasan dan ketangguhan, di sekitar las.

Operasi Hemat Biaya dalam Jangka Panjang

Meskipun teknologinya canggih, mesin las laser logam menawarkan operasi yang hemat biaya dari waktu ke waktu. Mesin ini umumnya memiliki konsumsi energi yang relatif rendah dibandingkan dengan beberapa peralatan las tradisional, yang menghasilkan tagihan listrik yang lebih rendah. Selain itu, mesin ini sering kali membutuhkan lebih sedikit bahan habis pakai. Dalam banyak kasus, tidak diperlukan pengumpanan kawat terus-menerus atau gas pelindung dalam jumlah besar, yang selanjutnya mengurangi biaya operasional. Berkurangnya kebutuhan untuk penyelesaian pasca-pengelasan, seperti penggilingan dan pemolesan untuk menghaluskan lasan yang kasar, juga menghemat waktu dan biaya tenaga kerja. Selain itu, daya tahan dan keandalan mesin ini berkontribusi pada biaya perawatan yang lebih rendah selama masa pakainya, menjadikannya pilihan yang menarik bagi bisnis yang ingin mengoptimalkan proses pengelasan dan mengurangi biaya produksi secara keseluruhan.

Pengoperasian yang Ramah Pengguna

Sebagian besar mesin las laser logam dirancang dengan mengutamakan kemudahan penggunaan. Mesin-mesin tersebut biasanya dilengkapi dengan panel kontrol atau antarmuka yang intuitif. Operator dapat dengan mudah menyesuaikan parameter seperti daya laser, durasi pulsa, dan kecepatan pengelasan sesuai dengan persyaratan khusus pekerjaan. Bahkan mereka yang memiliki pengalaman pengelasan terbatas dapat dengan cepat belajar menggunakan mesin secara efektif setelah periode pelatihan singkat. Desain kepala pengelasan sering kali berfokus pada ergonomi, memastikan penanganan yang nyaman selama penggunaan yang lama dan mengurangi kelelahan operator. Beberapa model juga dilengkapi dengan fitur keselamatan bawaan, seperti pelindung dan interlock, untuk mencegah paparan sinar laser secara tidak sengaja, sehingga meningkatkan kegunaan dan keselamatan.

Pengenalan Mesin Las Laser Logam

Dalam dunia pengerjaan dan manufaktur logam yang serba cepat, mesin las laser logam telah muncul sebagai alat revolusioner, yang mengubah lanskap proses penyambungan logam. Peralatan canggih ini menggabungkan kekuatan teknologi laser dengan rekayasa canggih untuk menawarkan presisi, efisiensi, dan fleksibilitas yang tak tertandingi, yang melayani berbagai industri.

Prinsip Kerja

Pada intinya, mesin las laser logam beroperasi berdasarkan prinsip peleburan dan fusi yang diinduksi laser. Sinar laser berintensitas tinggi, yang biasanya dihasilkan oleh sumber laser berbasis serat optik, merupakan inti dari fungsinya. Sinar laser ini kemudian ditransmisikan melalui serat optik fleksibel ke kepala pengelasan, yang berfungsi sebagai antarmuka yang dikendalikan operator.

Saat operator memulai proses pengelasan, sinar laser diarahkan ke permukaan logam yang akan disambung. Energi sinar laser yang sangat terkonsentrasi diserap dengan cepat oleh logam. Akibatnya, atom-atom logam mulai bergetar dengan kuat. Getaran yang kuat ini menghasilkan panas yang cukup besar, yang dengan cepat menaikkan suhu logam ke titik lelehnya. Akibatnya, terbentuklah kolam cair di lokasi pengelasan.

Saat sinar laser bergerak di sepanjang sambungan, logam cair mengalir bersama. Setelah sinar laser menjauh, logam cair mendingin dan mengeras, menciptakan las yang kuat dan tahan lama. Beberapa model mesin las laser logam canggih menawarkan opsi untuk mengendalikan denyut laser. Fitur ini memberikan kendali yang lebih presisi atas proses pengelasan, terutama saat menangani logam yang halus atau geometri sambungan yang rumit. Dengan menyesuaikan parameter seperti durasi denyut, frekuensi, dan energi, operator dapat menyempurnakan masukan panas, memastikan hasil pengelasan yang optimal.

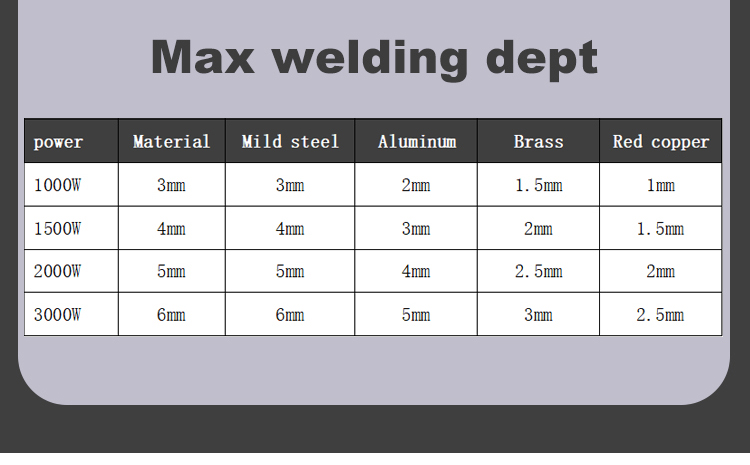

| Jenis Laser | Serat Laser |

| Kekuatan Laser | 1500W/2000W/3000W |

| Panjang Gelombang Laser | 1080±10nm |

| Tunabilitas Daya Keluaran | 10-100% |

| Cara Pendinginan | Pendinginan Udara |

| Panjang Serat | Standar 15m atau Tentukan |

| Metode Kerja | Mode CW/Pulsa |

| Rentang Kecepatan | 0~120mm |

| Ketebalan Pengelasan | 0,5~5mm |

Q6: BERAPA PANJANG GELOMBANG LASER, DAN MENGAPA ITU PENTING?

A6: MESIN KAMI MENGGUNAKAN LASER ND:YAG 1064 NM, YANG OPTIMAL UNTUK BAHAN KERAS.

Q7: BAGAIMANA CARA MENANGANI PERMUKAAN YANG MELENGKUNG ATAU TIDAK BERATURAN?

A7: LENGAN ROBOTIK ATAU SISTEM 6-SUMBU MEMASTIKAN PEMBERSIHAN YANG MERATA PADA GEOMETRI YANG RUMIT.

Q8: APAKAH AMAN DIGUNAKAN PADA ARTEFAK SEJARAH?

A8: YA, MODE PULSA MEMINIMALKAN KERUSAKAN TERMAL, MENJADI IDEAL UNTUK MUSEUM.

Q9: APA SIKLUS KERJA SISTEM LASER?

A9: OPERASI BERKESINAMBUNGAN HINGGA 8 JAM DENGAN PENDINGINAN YANG TEPAT.

Q10: APAKAH BISA MENGHILANGKAN CAT DARI PERMUKAAN YANG LEMBUT SEPERTI KAYU?

A10: YA, TETAPI MODE PULSA HARUS DIGUNAKAN UNTUK MENGHINDARI KERUSAKAN.